Senkerodieren – Präzision für komplexe Formen und feine Details

Willkommen bei Häner Formenbau AG, Ihrem Experten für Senkerodieren! Mit unserer hochmodernen Technologie und jahrelanger Erfahrung bieten wir Ihnen präzise Lösungen zur Bearbeitung von Bauteilen mit komplexen Formen, engen Toleranzen und feinsten Details. Unser Senkerodierverfahren ermöglicht es, selbst die schwierigsten Geometrien und komplexesten Konturen in hartem Material mit höchster Präzision zu realisieren.

Unsere Stärken im Senkerodieren:

Exakte Bearbeitung komplexer Formen:

Senkerodieren ist besonders geeignet für die Herstellung von Bauteilen mit tiefen, komplexen Hohlräumen und feinen Konturen, die mit herkömmlichen Fertigungsverfahren schwer zu erreichen sind. Durch den Einsatz von elektrisch leitenden Draht- oder Kupferelektroden ermöglichen wir eine präzise Bearbeitung von komplexen 3D-Geometrien, ohne dass mechanische Spannungen im Werkstück entstehen.

Hohe Präzision und Maßhaltigkeit:

Dank unserer präzisen Senkerodiermaschinen erzielen wir außergewöhnlich enge Toleranzen und eine exakte Formgebung. Diese Methode ist besonders vorteilhaft, wenn es um Bauteile mit schwierigen Geometrien und engen Passungen geht, wie etwa in der Werkzeug-, Formen- oder Medizintechnik. Wir liefern Ihnen Bauteile, die höchste Anforderungen an Maßhaltigkeit und Oberflächenqualität erfüllen.

Vielfältige Materialien und Anwendungen:

Das Senkerodieren ist für eine breite Palette an Materialien geeignet, einschließlich gehärteter Stähle, Edelstahl, Kupfer, Messing und viele Sonderlegierungen. Es ist besonders effektiv bei der Bearbeitung von hartem Material, das mit anderen Bearbeitungsverfahren wie Fräsen oder Drehen nur schwer zu bearbeiten wäre. Ob für die Fertigung von Präzisionswerkzeugen, Matrizen oder komplexen Maschinenkomponenten – wir bieten Ihnen individuelle Lösungen für Ihre spezifischen Anforderungen.

Exzellente Oberflächenqualität:

Neben der Präzision in den Abmessungen sorgt das Senkerodieren auch für eine hervorragende Oberflächenqualität. Durch den Funkenüberschlag entsteht eine sehr glatte Oberfläche, die in vielen Fällen keine zusätzliche Nachbearbeitung erfordert. Dies ist besonders vorteilhaft, wenn Bauteile direkt in empfindliche Anwendungen integriert werden sollen, bei denen eine makellose Oberflächenqualität erforderlich ist.

Individuelle Beratung und maßgeschneiderte Lösungen:

Bei Häner Formenbau AG legen wir großen Wert auf eine enge Zusammenarbeit mit unseren Kunden. Unser erfahrenes Team berät Sie umfassend und entwickelt gemeinsam mit Ihnen die optimale Senkerodierstrategie für Ihr Projekt. Wir finden die perfekte Lösung, um Ihre anspruchsvollen Geometrien und Toleranzen exakt umzusetzen.

Qualität, auf die Sie sich verlassen können:

Unsere strengen Qualitätskontrollen stellen sicher, dass jedes Bauteil mit höchster Präzision und Qualität gefertigt wird. Wir überwachen jeden Schritt des Prozesses mit modernster Messtechnik und garantieren Ihnen ein Ergebnis, das nicht nur Ihren Anforderungen entspricht, sondern diese übertrifft.

Setzen Sie auf Senkerodieren – mit Häner Formenbau AG!

Sind Sie bereit, Ihre komplexen Bauteile mit höchster Präzision zu fertigen? Kontaktieren Sie uns noch heute, um mehr über unsere Senkerodier-Dienstleistungen zu erfahren oder ein individuelles Angebot zu erhalten. Mit Häner Formenbau AG verbinden wir modernste Technologie mit jahrelanger Erfahrung – für Ergebnisse, die Ihre Erwartungen übertreffen.

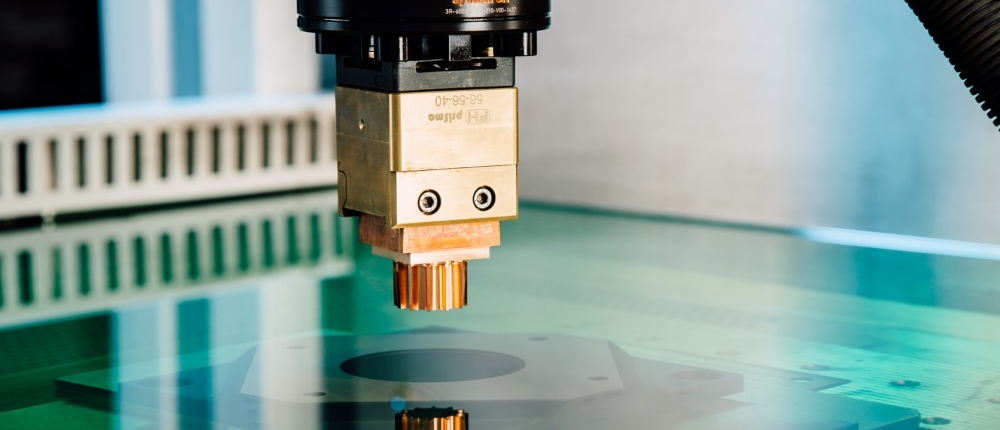

AGIE Hyperspark 2

CNC-Bearbeitungszentrum mit 28-fach Elektrodenwechsler

Verfahrwege: x 350 mm, y 250 mm, z 350 mm

Beschreibung des Senkerodierens

Das Senkerodieren, auch bekannt als Sinker EDM (Electrical Discharge Machining) oder Formerosion, ist ein hochpräzises Fertigungsverfahren, das zur Bearbeitung komplexer Formen in elektrisch leitfähigen Materialien verwendet wird. Im Gegensatz zum Drahterodieren, bei dem ein Draht als Elektrode dient, nutzt man beim Senkerodieren eine maßgeschneiderte Formelektrode. Diese Elektrode bildet das Negativ der gewünschten Werkstückform ab.

Funktionsweise des Senkerodierens

Beim Senkerodieren verwendet man in der Regel eine Elektrode aus Graphit, Kupfer oder einer Kupfer-Wolfram-Legierung. Diese Elektrode wird in das Werkstück abgesenkt, während eine elektrische Spannung zwischen der Elektrode und dem Werkstück anliegt. Zwischen beiden entstehen elektrische Entladungen, die mikroskopisch kleine Mengen Material abtragen. Der gesamte Prozess findet in einem Dielektrikum statt, häufig in Öl oder deionisiertem Wasser. Das Dielektrikum ermöglicht die Entladungen, kühlt die Funken und spült die abgetragenen Partikel weg.

Verfahrenstypen im CNC-Fräsen

Im 5-Achs-CNC-Fräsen kommen zwei Hauptvarianten zum Einsatz, die unterschiedlichen Anforderungen gerecht werden:

- Simultan-5-Achs-Fräsen: Bei dieser Methode bewegen sich alle fünf Achsen gleichzeitig. Diese Technik eignet sich ideal für die Bearbeitung komplexer Geometrien, wie beispielsweise Turbinenschaufeln, Implantaten oder Formwerkzeugen.

- 3+2-Achs-Fräsen: Bei dieser Methode fixierst du das Werkstück in einer bestimmten Position (unter Verwendung der A- und B-Achsen), während die Bearbeitung ausschließlich in den drei linearen Achsen erfolgt. Obwohl dieses Verfahren weniger komplex ist als das simultane 5-Achs-Fräsen, bietet es dennoch eine hohe Flexibilität.

Ablauf des Senkerodierens

- Elektrodenherstellung: Zuerst fertigt man eine maßgeschneiderte Elektrode, die das Negativ der gewünschten Form besitzt. Diese Elektrode bestimmt letztlich die Geometrie der erodierten Kavität.

- Werkstückpositionierung: Das Werkstück wird sicher auf dem Maschinentisch fixiert und in das Dielektrikum getaucht. Anschließend positioniert man die Elektrode präzise über dem Werkstück.

- Erodierprozess: Unter präziser Steuerung wird die Elektrode in das Werkstück abgesenkt. Zwischen der Elektrode und dem Werkstück entstehen elektrische Entladungen, die das Material schmelzen und verdampfen lassen. Das Dielektrikum entfernt dabei die abgetragenen Werkstoffe.

- Schrittweise Bearbeitung: Der Erosionsprozess erfolgt in mehreren Schritten. Zunächst führt man eine grobe Bearbeitung durch, um das Material grob abzutragen. Danach sorgt eine feinere Bearbeitung für die gewünschte Oberflächenqualität.

- Endbearbeitung: Sobald die Endgeometrie erreicht ist, kann die Oberfläche des Werkstücks weiter poliert oder veredelt werden, um die geforderte Präzision und Oberflächenqualität zu erzielen.

Anwendungsbereich des Senkerodierens

Senkerodieren kommt in vielen Industriezweigen zum Einsatz, vor allem dann, wenn komplexe und präzise Formen gefragt sind:

- Werkzeug- und Formenbau: Diese Technik wird häufig zur Herstellung von Matrizen, Einsätzen und Formen für die Kunststoffspritzguss- und Druckgussindustrie eingesetzt.

- Automobilindustrie: Man verwendet Senkerodieren, um präzise Komponenten, wie zum Beispiel Getriebe- und Einspritzsysteme, zu fertigen.

- Luft- und Raumfahrt: Für die Bearbeitung von Komponenten aus schwer zerspanbaren Materialien wie Titan oder Inconel ist Senkerodieren ideal.

- Medizintechnik: In der Medizintechnik stellt man mit dieser Technik hochpräzise chirurgische Instrumente und Implantate her.

Vorteile des Senkerodierens

- Hohe Präzision: Senkerodieren ermöglicht die Fertigung von sehr feinen und komplexen Geometrien, die mit mechanischen Verfahren oft unerreichbar sind.

- Keine mechanische Belastung: Da der Materialabtrag durch Funkenerosion erfolgt, entstehen keine mechanischen Spannungen oder Verformungen im Werkstück.

- Vielfältige Materialbearbeitung: Senkerodieren kann problemlos harte Materialien wie gehärteten Stahl, Hartmetall und Superlegierungen bearbeiten.

- Feine Oberflächenstrukturen: Durch die Anpassung der Erodierparameter lässt sich die Oberflächenqualität optimieren und an die Anforderungen des Bauteils anpassen.